AHoodie je popularan odjevni predmet koji nose ljudi svih dobnih skupina., od onih koji svakodnevno nose odjeću do sportista. To je svestran komad odjeće koji pruža udobnost, toplinu i stil. Ali jeste li se ikada zapitali kako se pravi jednostavna dukserica s kapuljačom? Proizvodni proces uključuje različite faze, od odabira sirovina do proizvodnje konačnog proizvoda. Ovaj članak će vas provesti kroz proces proizvodnje dukserice s kapuljačom, od početnog dizajna do gotovog komada.

1.Dizajn i planiranje

Proces proizvodnje dukserice s kapuljačom počinje njenim dizajnom. Dizajneri i proizvođači odjeće često rade zajedno kako bi kreirali specifikacije stila, boje i veličine. Tokom ove faze donosi se nekoliko važnih odluka. Na primjer, vrsta korištene tkanine, vrsta šavova i cjelokupni izgled dukserice, uključujući da li će imati prednji patentni zatvarač ili džemperi, vezice, džepove ili grafiku.

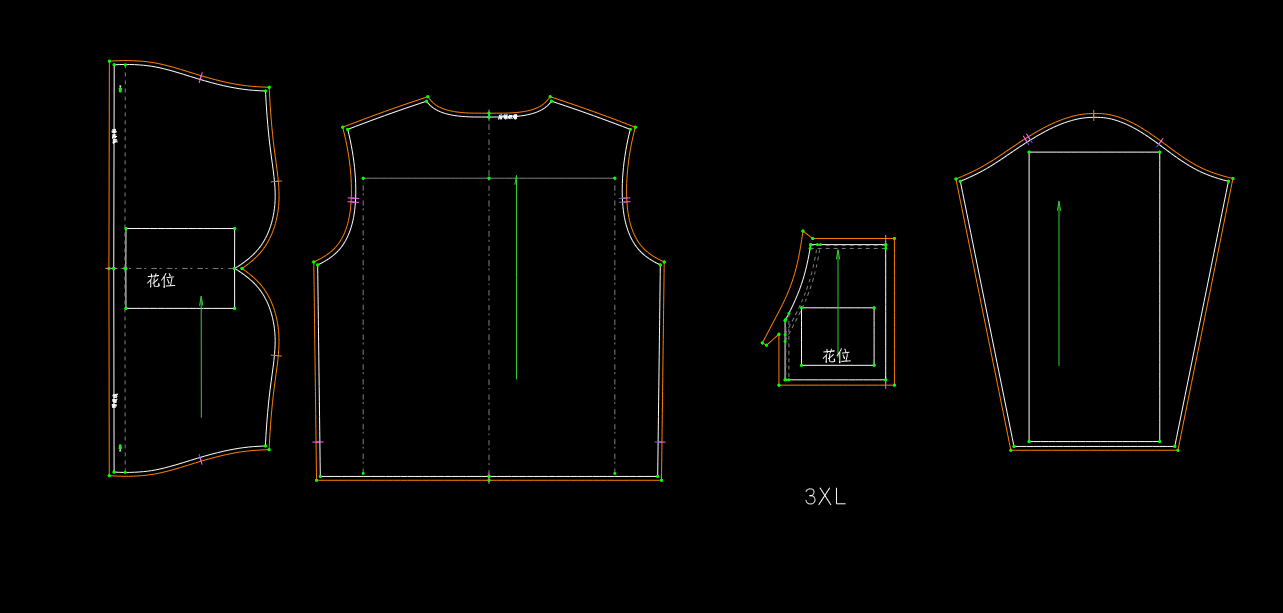

Nakon što se finaliziraju početni dizajni, izrađuju se tehnički aspekti, poput mjerenja i krojeva. To uključuje detaljan nacrt dukserice, uključujući svaki dio poput rukava, tijela i kapuljača. U ovoj fazi se može napraviti uzorak dukserice kako bi se osiguralo da sve dobro pristaje i da je dizajn onakav kakav se očekuje.

2.Nabavka materijala

Sljedeći korak u procesu je nabavka sirovina. Dukserice se obično izrađuju od pamuka, poliestera ili mješavine ta dva materijala. Pamuk je mekan, prozračan i udoban, dok je poliester izdržljiv, lagan i otporan na skupljanje. Mnogi proizvođači se odlučuju za mješavinu pamuka i poliestera, koja kombinira najbolje kvalitete obje tkanine.

Nakon što se odabere materijal, on se nabavlja od dobavljača. Tkanina obično dolazi u velikim rolama, koje se skladište do početka proizvodnog procesa. Materijal se često prethodno tretira kako bi se spriječili problemi poput skupljanja tokom pranja. Ovaj proces osigurava da konačni kapuljač zadrži svoj oblik nakon ponovljenih pranja.

3.Rezanje tkanine

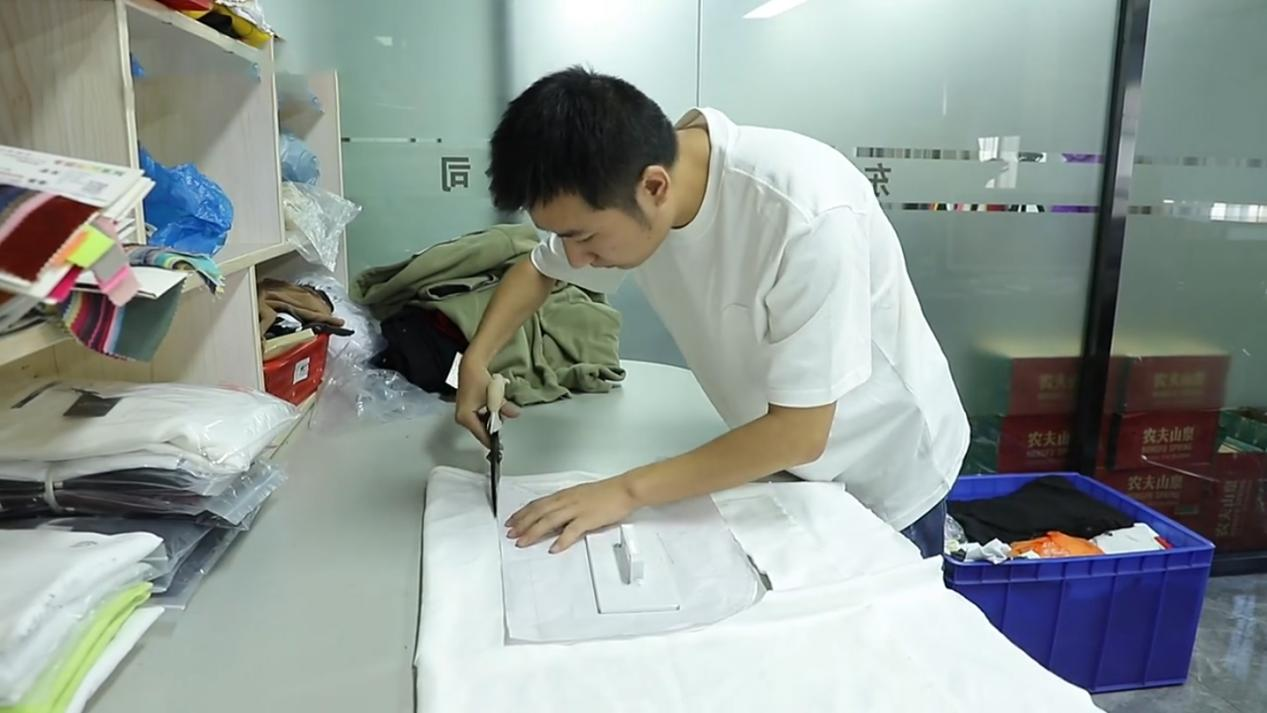

Nakon što je materijal nabavljen i obrađen, sljedeći korak je rezanje tkanine prema dizajnu dukserice. Da bi se to postiglo, kroj kreiran tokom faze dizajniranja postavlja se na tkaninu, a tkanina se reže na potrebne komade. To uključuje rezanje tijela, rukava, kapuljače i svih dodatnih dijelova poput džepova ili manžeta.

U modernoj proizvodnji, ovaj proces rezanja je obično automatizovan mašinama koje mogu rezati više slojeva tkanine odjednom. Ova metoda ubrzava proces proizvodnje i osigurava da je svaki komad precizno izrezan. U manjim ili ručno rađenim proizvodnjama dukserica, ovaj korak se i dalje može obavljati ručno.

4.Spajanje dijelova

Nakon što se komadi tkanine isječu, spremni su za šivanje. Proces šivanja je jedna od najvažnijih faza u proizvodnji dukserice s kapuljačom, jer direktno utiče na kvalitet i trajnost konačnog proizvoda. Vješti radnici koriste industrijske šivaće mašine za šivanje komada.

Prvi korak je prišivanje rukava na tijelo dukserice. Nakon toga, bočni šavovi se zatvaraju i kapuljača se pričvršćuje. Umetnu se vezice, ako ih dizajn dukserice uključuje, a džepovi se prišiju na svoje mjesto. Na kraju, dodaju se rebraste manžetne i pojas kako bi se osiguralo dobro prianjanje. Tokom ovog procesa, radnici moraju obratiti posebnu pažnju na kvalitet šavova kako bi spriječili bilo kakve slabe tačke koje bi mogle dovesti do kidanja u budućnosti.

5.Dodavanje završnih detalja

Nakon što je dukserica sastavljena, prolazi kroz niz završnih detalja. U ovoj fazi se dodaju sitni detalji, poput etiketa, logotipa i patentnih zatvarača. Ako dukserica ima grafički dizajn ili logotip otisnut na sebi, ovo je faza u kojoj se vrši štampa ili vez.

Metode štampanja variraju, ali najčešće tehnike koje se koriste za dukserice uključuju sitotisak i termotransfer tisak. Kod sitotiska, tinta se nanosi kroz šablonu kako bi se dizajn nanio na tkaninu. Termotransfer tisak uključuje prenos dizajna sa posebnog papira na tkaninu pomoću topline i pritiska. Obje metode osiguravaju da dizajn traje nakon više pranja.

Vez se, s druge strane, često koristi za logotipe ili manji tekst. Korištenjem specijalizirane mašine za vezenje, niti se ušivaju u tkaninu, stvarajući dugotrajan i visokokvalitetan završni sloj.

6.Kontrola i inspekcija kvalitete

Prije nego što se dukserica zapakuje i pošalje, prolazi kroz temeljitu kontrolu kvalitete. Radnici provjeravaju ima li bilo kakvih nedostataka, poput labavih niti, pokidanih patentnih zatvarača ili neravnomjernih šavova. Također se provjerava konzistentnost boja dukserice, osiguravajući da boje tkanine i štampani dizajni odgovaraju originalnim specifikacijama.

Osim toga, kroj dukserice se dvaput provjerava kako bi se osiguralo da odgovara veličinama navedenim u dizajnerskim planovima. Ovaj korak pomaže da se osigura da kupci dobiju proizvod koji ispunjava visoke standarde i spreman je za nošenje.

7.Pakovanje i dostava

Nakon što dukserica prođe kontrolu kvalitete, spremna je za pakiranje. Dukserica se uredno slaže i prilažu se svi dodatni predmeti poput etiketa ili uputa za njegu. Zatim se pakira u zaštitnu plastičnu vrećicu ili kutiju, ovisno o zahtjevima dostave. Proizvod je označen veličinom, stilom i svim drugim relevantnim informacijama te je pripremljen za dostavu u skladišta, maloprodajne trgovine ili direktno kupcima.

Moderna proizvodnja dukserica često uključuje velike proizvodne pogone koji proizvode hiljade jedinica odjednom. Međutim, manji brendovi ili nezavisni dizajneri mogu proizvoditi svoje dukserice u manjim serijama ili u specijaliziranim tvornicama koje se fokusiraju na kvalitetnije materijale i izradu.

8.Zaključak

Od dizajna do proizvodnje, put izrade dukserice s kapuljačom je višestepeni proces koji zahtijeva pažljivo planiranje, vještu radnu snagu i pažnju posvećenu detaljima. Tkanina se pažljivo bira, reže, šije i završno obrađuje kako bi se stvorio udoban i elegantan odjevni predmet koji ljudi vole nositi. Bilo da se proizvodi u velikim tvornicama ili od strane nezavisnih zanatlija, proizvodnja dukserice s kapuljačom uključuje kombinaciju tradicionalnog zanatstva i moderne tehnologije, osiguravajući da svaki komad zadovoljava potrebe i želje kupaca širom svijeta.

Vrijeme objave: 12. juni 2025.